Технология производства фасадных термопанелей: полный цикл от сырья до готового изделия

Фасадные термопанели представляют собой современное композитное решение для наружной отделки зданий, совмещающее функцию утепления и декоративного покрытия. Данная статья детально рассматривает технологический процесс производства этих изделий, уделяя особое внимание применяемым материалам и специализированному оборудованию. В качестве примера успешной реализации подобных производственных мощностей будет упомянута московская компания «Стандарт-Фасад», которая осуществляет полный цикл изготовления и монтажа термопанелей - https://fasadstandart.ru/termopaneli-ot-proizvoditelya.

Сырьевая база и основные компоненты

Качество готовых термопанелей напрямую зависит от используемого сырья. Производство требует строгого соблюдения рецептур и использования проверенных материалов.

Основание (термоизоляционный слой): В качестве теплоизолятора наиболее часто применяются:

- Экструзионный пенополистирол (ЭППС): Жёсткий плитный материал с закрытоячеистой структурой, отличающийся высокой прочностью на сжатие, минимальным водопоглощением и одним из самых низких коэффициентов теплопроводности среди распространённых утеплителей.

- Пенополиуретан (ППУ): Напыляемый материал, образующий бесшовное и плотное покрытие. Обладает высокими адгезионными свойствами и отличными теплоизоляционными характеристиками. Для панелей используется ППУ высокой плотности в плитной форме.

- Облицовочный слой: Этот слой определяет внешний вид и долговечность фасада. В современных термопанелях используется:

- Клинкерная плитка: Изготавливается из специальных сортов глины путём высокотемпературного обжига. Обладает исключительной прочностью, морозостойкостью и устойчивостью к атмосферным воздействиям. Поверхность может имитировать фактуру кирпича «Стандарт», «Старый город», «Скандик» или природного камня.

- Керамогранитная плитка: Производится методом прессования смеси высококачественных глин, полевого шпата и минеральных красителей с последующим обжигом. Характеризуется сверхнизким водопоглощением и абразивной стойкостью.

- Связующие составы (клеевые системы): Для неразъёмного соединения разнородных материалов — утеплителя и облицовки — применяются высокоэффективные полиуретановые клеи-пены или эпоксидные двухкомпонентные составы. Эти составы должны сохранять эластичность после отверждения, чтобы компенсировать разницу в температурном расширении материалов.

- Затирка для швов (фуганка): Используются полимерные или цементно-полимерные составы, обладающие высокой эластичностью, устойчивостью к ультрафиолетовому излучению и перепадам температур.

Специализированное оборудование для производственной линии

Организация полномасштабного производства термопанелей требует оснащения цеха комплексом высокотехнологичного оборудования.

- Станок для резки теплоизоляции: ЧПУ-станок с терморезаком или струнной оснасткой, который обеспечивает точный и ровный раскрой плит утеплителя по заданным размерам, включая формирование замковых соединений «шип-паз».

- Автоматизированная клеевая станция: Оборудование для дозированного и равномерного нанесения клеевого состава на поверхность термоизоляционного слоя. Часто включает в себя систему подогрева клея для улучшения адгезии.

- Прессовое оборудование: Вакуумный или гидравлический пресс, который создаёт необходимое давление для обеспечения максимально плотного и равномерного прилегания облицовочной плитки к утеплителю на весь период полимеризации клея.

- Камера термической обработки (сушки): Туннельная или камерная сушилка, в которой поддерживается определённая температура и влажность для ускорения процесса отверждения клеевого состава без нарушения его физико-химических свойств.

- Станция для фугования: Автоматизированный или полуавтоматический комплекс для заполнения межплиточных швов затирочным составом. Оборудован дозаторами и инструментом для формовки шва.

Поэтапная технология производства термопанелей

Процесс изготовления представляет собой последовательность строго регламентированных операций.

Этап 1: Подготовка и раскрой термоизоляционной основы

Плиты экструзионного пенополистирола или пенополиуретана поступают в цех, где на программируемом станке раскраиваются на заготовки требуемого формата. На этом же этапе по торцам панелей формируется замковое соединение, которое в дальнейшем обеспечит плотную стыковку изделий на фасаде без «мостиков холода».

Этап 2: Нанесение клеевого состава

Подготовленные заготовки из термоизолятора перемещаются на клеевую станцию. Специальная установка наносит полиуретановый клей в виде полос или точечно-линейным методом. Такой подход гарантирует отсутствие пустот и обеспечивает достаточную площадь сцепления.

Этап 3: Формовка «пирога» панели и прессование

На слой клея в заданной последовательности укладывается клинкерная или керамогранитная плитка. Далее вся сборка поступает в пресс. Вакуумный пресс равномерно прижимает облицовку по всей площади, удаляя пузырьки воздуха и обеспечивая идеальную адгезию. Время и давление прессования строго контролируются технологическими картами.

Этап 4: Сушка и полимеризация

После прессования панели транспортируются в камеру сушки. В ней поддерживается стабильный температурно-влажностный режим, необходимый для полного и правильного отверждения клея. Этот этап критически важен для достижения максимальной прочности соединения.

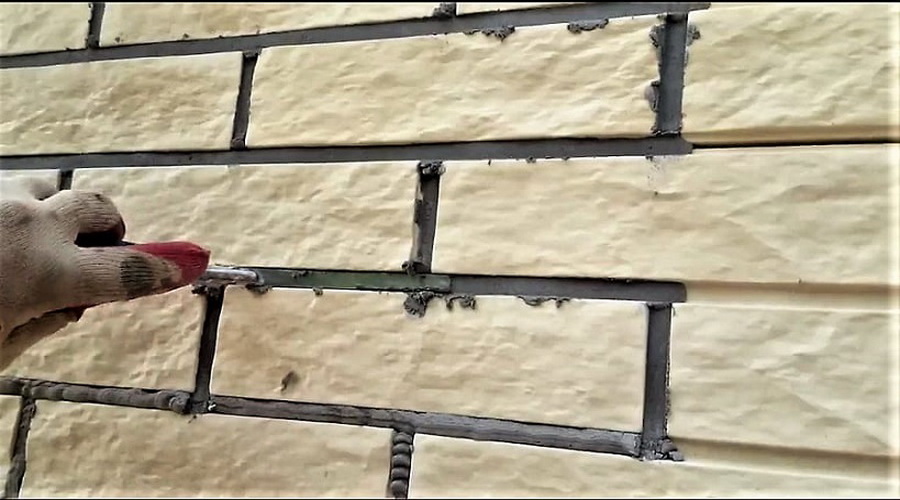

Этап 5: Заполнение межплиточных швов

Высушенные панели поступают на участок фугования. С помощью специального пистолета-дозатора в швы между клинкерными плитками вносится эластичная затирочная масса. Излишки материала сразу же удаляются, а шву придаётся аккуратная форма.

Этап 6: Контроль качества и упаковка

Готовая продукция проходит визуальный осмотр и выборочные испытания на прочность сцепления слоёв. Проверенные панели упаковываются в защитную плёнку и термоусадочную пленку для сохранности при транспортировке и хранении.

Опыт реализации технологии на примере компании «Стандарт-Фасад»

Московская компания «Стандарт-Фасад» является наглядным примером успешного внедрения полного цикла производства фасадных термопанелей. Используя собственные производственные мощности, оснащённые современным оборудованием, компания контролирует каждый технологический этап — от закупки сертифицированного сырья до отгрузки готовой продукции. Это позволяет не только гарантировать соответствие изделий заявленным характеристикам, но и предлагать потребителям конкурентные цены, исключая посреднические наценки. Собственная лаборатория осуществляет входной контроль материалов и выходной контроль готовых панелей, что является залогом их долговечности и надёжности.

Таким образом, производство фасадных термопанелей — это сложный, многоступенчатый процесс, требующий применения высококачественных материалов и специализированного технологического оборудования. Соблюдение всех нормативов и использование передовых разработок, как это демонстрирует компания «Стандарт-Фасад», позволяет создавать продукцию, которая эффективно решает задачи энергосбережения и эстетического преображения зданий на протяжении десятилетий.