Производство бутылок из ПЭТ с использованием преформ: современные технологии создания пластиковой тары

В современном мире пластиковая упаковка играет ключевую роль в пищевой и химической промышленности, а одним из самых популярных материалов для ее изготовления остается полиэтилентерефталат (ПЭТ). Особую эффективность в производстве бутылок демонстрирует технология выдува из преформ – промежуточных заготовок, позволяющих создавать легкую, прочную и экономичную тару - бутылки pet.

Преформы: основа будущей бутылки

Преформы представляют собой небольшие изделия, напоминающие пробирки с уже сформированным горлышком стандартного размера (как правило, под резьбовую крышку). Они изготавливаются методом литья под давлением из гранулированного ПЭТ и служат полуфабрикатом для последующего выдува. Ключевое преимущество такой технологии – возможность массового производства заготовок на одном предприятии с последующей транспортировкой на заводы, где происходит окончательное формование бутылок. Это значительно сокращает логистические расходы, так как преформы занимают намного меньше места, чем готовые бутылки.

Процесс выдува: от заготовки к готовой таре – детали технологии

Производство ПЭТ-бутылок из преформ – это высокотехнологичный процесс, в котором ключевую роль играет этап выдувного формования. Именно на этой стадии простая заготовка превращается в готовую бутылку с четко заданными параметрами: объемом, формой, толщиной стенок и рельефом поверхности. Современные линии выдува обеспечивают не только высокую производительность (до десятков тысяч бутылок в час), но и исключительную точность изготовления.

1. Подготовка преформ: нагрев и температурный контроль

Перед выдувом преформы проходят тщательную подготовку. Они последовательно подаются в термоусловительную камеру, где инфракрасные нагреватели равномерно размягчают материал до оптимальной температуры (обычно в диапазоне 95–120°C). Критически важно, чтобы нагрев происходил равномерно – перегрев приведет к деформации заготовки, а недостаточная температура не позволит материалу правильно распределиться по форме. В современных установках используется зональный нагрев, позволяющий дифференцированно воздействовать на разные участки преформы: более интенсивно прогреваются зоны, которым предстоит сильнее растягиваться (например, стенки), в то время как горлышко, уже имеющее окончательную форму, нагревается минимально.

2. Механизм выдува: одноэтапный и двухэтапный методы

Существует два основных метода выдува ПЭТ-бутылок:

- Одноэтапный – весь процесс (литье преформы и ее выдув) происходит на одной линии без промежуточного охлаждения. Этот метод чаще применяется для небольших партий или специализированной тары.

- Двухэтапный – преформы изготавливаются отдельно, затем охлаждаются, транспортируются и только потом разогреваются для выдува. Этот способ доминирует в массовом производстве благодаря гибкости и экономичности.

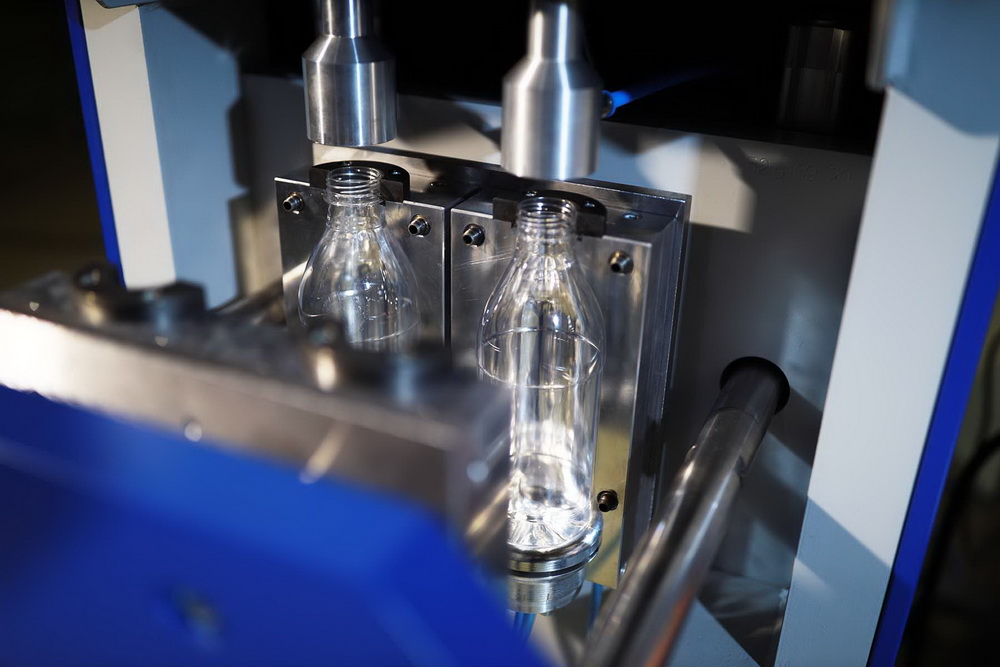

В обоих случаях размягченная преформа помещается в металлическую пресс-форму, состоящую из двух половин. Ее внутренняя поверхность точно соответствует контурам будущей бутылки, включая все дизайнерские элементы (гравировки, ребра жесткости, впадины для этикеток).

3. Растяжение и выдув: формирование бутылки

После фиксации преформы в форме в ее горлышко вводится стержень (штрекер), который механически растягивает заготовку в продольном направлении. Одновременно подается сжатый воздух под высоким давлением (до 40 бар), заставляющий материал расширяться в поперечном направлении и плотно прижиматься к стенкам формы. Этот двухосный процесс (растяжение + выдув) обеспечивает оптимальное распределение материала: дно и зоны повышенной нагрузки становятся толще, а стенки – тоньше, но без потери прочности.

4. Охлаждение и извлечение

После формования бутылка остается в закрытой пресс-форме на несколько секунд для первичного охлаждения. В этот момент может применяться дополнительное вакуумирование, улучшающее детализацию рельефа. Затем форма раскрывается, и готовое изделие извлекается роботизированным манипулятором. Важно отметить, что современные системы используют активное охлаждение (обдув холодным воздухом или водяные форсунки), сокращая цикл производства.

5. Контроль качества и постобработка

Каждая бутылка проходит автоматизированный контроль: проверяется герметичность горловины, равномерность толщины стенок, отсутствие деформаций. Для некоторых продуктов (например, газированных напитков) дополнительно тестируется устойчивость к внутреннему давлению. Готовая тара может подвергаться дополнительной обработке: нанесению барьерных покрытий (для защиты от кислорода), декоративной печати или упаковке в транспортные пакеты.

Современные тенденции в производстве ПЭТ-бутылок включают:

- Энергоэффективные системы – рекуперация тепла от нагревателей, использование энергосберегающих компрессоров.

- Многослойные преформы – для увеличения срока хранения продуктов (например, слой EVOH против проникновения кислорода).

- «Умные» формы с датчиками давления и температуры для точного контроля процесса.

Этот детализированный процесс превращает небольшую преформу в функциональную и эстетически совершенную упаковку, которую мы ежедневно видим на полках магазинов.

Почему ПЭТ – идеальный материал для бутылок?

Полиэтилентерефталат обладает рядом характеристик, делающих его оптимальным выбором для производства тары:

- Легкость – ПЭТ-бутылки значительно легче стеклянных, что снижает затраты на транспортировку.

- Прочность – материал устойчив к ударам и падениям, что минимизирует бой при перевозке.

- Прозрачность – ПЭТ не уступает стеклу по оптическим свойствам, позволяя потребителю видеть продукт.

- Газонепроницаемость – особенно важна для напитков, чувствительных к окислению (например, пиво или соки).

- Экологичность – ПЭТ полностью поддается переработке и может использоваться повторно.

Экономические и экологические аспекты производства

Использование преформ в изготовлении бутылок – это не только технологичное, но и экономически выгодное решение. Процесс требует меньше энергозатрат по сравнению с альтернативными методами, а возможность вторичной переработки ПЭТ снижает нагрузку на окружающую среду. Многие производители сегодня внедряют системы замкнутого цикла, где использованные бутылки перерабатываются в новые преформы, сокращая потребление первичного сырья.

Технология производства ПЭТ-бутылок из преформ продолжает совершенствоваться, предлагая все более эффективные и экологичные решения. Благодаря сочетанию легкости, прочности и универсальности, такие бутылки остаются востребованными в самых разных отраслях – от пищевой промышленности до бытовой химии. А простота переработки делает их важным элементом устойчивого развития современной упаковочной индустрии.