Технологии и процесс производства пластиковой упаковки

Современная пластиковая упаковка стала неотъемлемой частью повседневной жизни. От пищевых контейнеров до косметических флаконов — её производство требует точных технологий, специализированного оборудования и тщательного контроля качества. В основе изготовления лежат несколько ключевых методов, каждый из которых подбирается в зависимости от типа упаковки и её функциональных требований.

Основные технологии производства

Одним из самых распространённых способов изготовления пластиковой упаковки является литьё под давлением (инжекционное формование). Этот метод применяется для создания крышек, контейнеров и других изделий сложной формы. Процесс начинается с загрузки гранулированного пластика в термопластавтомат, где материал плавится под высоким давлением. Затем расплав впрыскивается в пресс-форму, охлаждается и извлекается в виде готового изделия. Преимущество технологии — высокая точность и возможность массового производства.

Для производства бутылок, банок и других полых ёмкостей чаще всего используется выдувное формование. Оно делится на два основных вида: экструзионно-выдувное и инжекционно-выдувное. В первом случае пластиковая заготовка выдавливается через экструдер, затем помещается в форму, где сжатый воздух раздувает её до нужных размеров. Инжекционно-выдувное формование отличается тем, что заготовка сначала отливается в пресс-форме, а затем выдувается.

Ещё один популярный метод — термоформование, которое подходит для производства лотков, блистеров и одноразовой посуды. Лист пластика нагревается до эластичного состояния, затем вакуум или давление прижимает его к форме, после чего изделие охлаждается и обрезается. Этот способ экономичен и позволяет быстро перенастраивать производство под разные модели упаковки.

Изготовление пластиковых флаконов как отдельное направление

Особое место в производстве пластиковой упаковки занимает изготовление пластиковых флаконов, широко востребованных в косметической, фармацевтической и бытовой химической отраслях. Чаще всего для их создания применяется инжекционно-выдувное формование, позволяющее добиться точной геометрии горловины и высокой герметичности. Используются такие материалы, как ПЭ, ПП и ПЭТ, обеспечивающие химическую стойкость и возможность вторичной переработки. Современные линии оснащаются системами многослойного выдува и декоративной отделки, что позволяет выпускать флаконы сложных форм с нанесёнными логотипами и защитными покрытиями

Оборудование и этапы производства

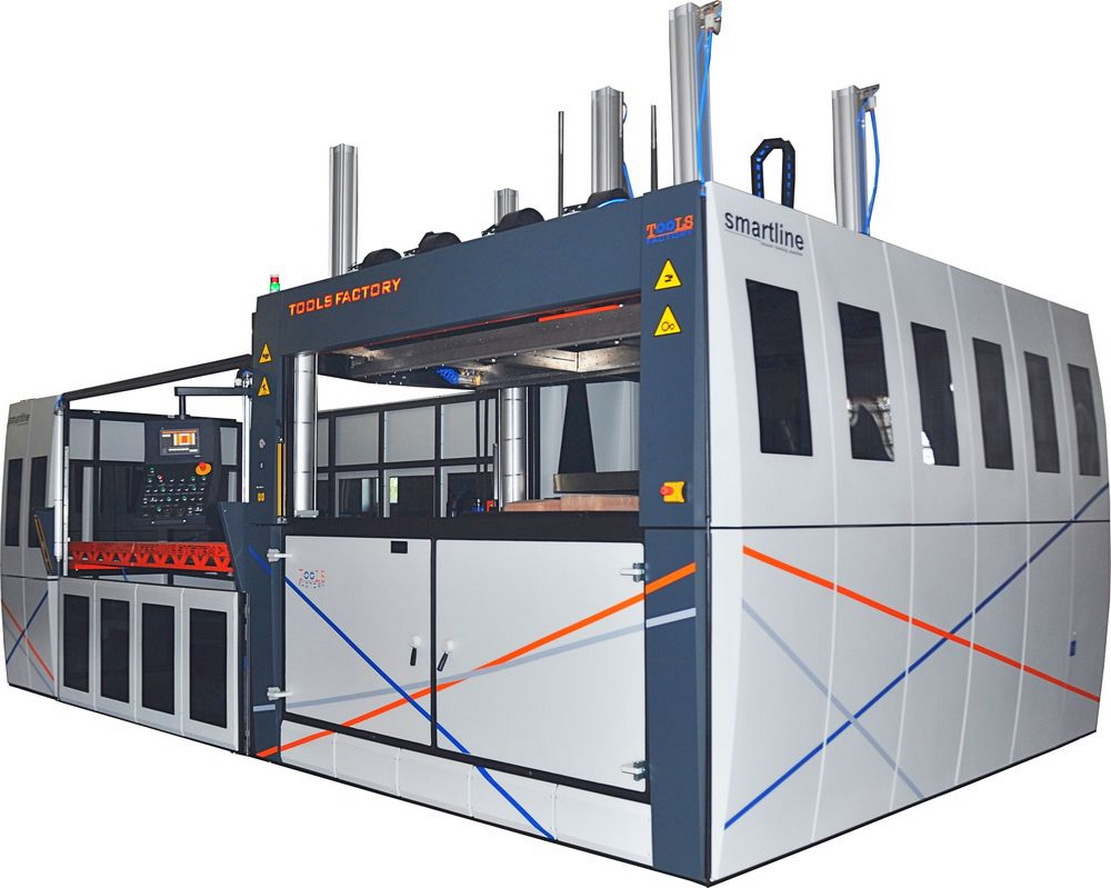

Оборудование для производства пластиковой упаковки. В зависимости от технологии изготовления упаковки применяется различное оборудование. Ниже приведён перечень основных видов машин и устройств, используемых в производственном процессе.

1. Оборудование для литья под давлением (инжекционного формования)

- Термопластавтоматы (ТПА) – гидравлические, электрические или гибридные

- Пресс-формы – металлические оснастки для формирования изделий

- Дозаторы и сушилки для полимерных гранул

- Чиллеры (охладительные установки)

- Роботы-загрузчики и манипуляторы

2. Оборудование для выдувного формования

- Экструзионно-выдувные машины – для производства бутылок, канистр

- Инжекционно-выдувные машины – для точного формования горловин и сложных изделий

- Stretch-выдувные машины – для ПЭТ-бутылок

- Компрессоры и системы подачи сжатого воздуха

- Формы для выдува

3. Оборудование для термоформования

- Термоформовочные машины – с вакуумным или пневматическим формованием

- Экструдеры для листового пластика (если листы производятся на месте)

- Нагревательные панели и инфракрасные излучатели

- Штампы для вырубки и обрезки

- Системы охлаждения и транспортировки заготовок

4. Вспомогательное и дополнительное оборудование

- Дробилки и грануляторы – для переработки отходов

- Миксеры и дозаторы красителей

- Флексографические, тампопечатные и шелкографические машины – для нанесения рисунков

- Ламинирующие и лакировальные установки

- Конвейерные системы и упаковочные автоматы

5. Контрольно-измерительные устройства

- Толщиномеры – для проверки стенок изделий

- Тестеры на герметичность и прочность

- Весовые и оптические системы контроля

- Дефектоскопы и камеры визуального осмотра

Каждый вид оборудования подбирается исходя из типа упаковки, материала и требований к производительности. Современные линии часто включают автоматизированные системы управления, что повышает точность и снижает процент брака.

Процесс изготовления пластиковой упаковки начинается с подготовки сырья. Чаще всего используются полиэтилен (ПЭ), полипропилен (ПП), полиэтилентерефталат (ПЭТ) и полистирол (ПС). Гранулы пластика загружаются в экструдер или термопластавтомат, где они плавятся и смешиваются с добавками — красителями, стабилизаторами или модификаторами.

Для литья под давлением применяются термопластавтоматы с гидравлическим или электрическим приводом. Они обеспечивают высокую скорость цикла и минимальные потери материала. Выдувные машины оснащены системами подачи воздуха и прецизионными формами, от точности которых зависит качество готовой тары. В термоформовочных линиях ключевыми элементами являются нагревательные панели, вакуумные насосы и штампы для вырубки.

После формования изделия проходят постобработку: обрезку облоя, нанесение печати (флексографической, шелкографии или тампопечати), лакировку или ламинацию для защиты поверхности. Готовая упаковка проверяется на герметичность, прочность и соответствие стандартам, затем упаковывается и отправляется заказчику.

Производство пластиковой упаковки — это высокотехнологичный процесс, требующий точного оборудования и грамотного выбора метода формования. Современные технологии позволяют создавать лёгкие, прочные и экологичные решения, отвечающие запросам потребителей и производителей. С развитием биоразлагаемых материалов и вторичной переработки отрасль продолжает эволюционировать, предлагая новые возможности для упаковочной индустрии.