Процесс и технология производства однослойной и двухслойной стрейч-пленки

Стрейч-пленка - один из самых востребованных упаковочных материалов, применяемый в логистике, пищевой промышленности и розничной торговле. Ее ключевые преимущества - эластичность, прочность и способность плотно обтягивать груз, защищая его от повреждений и загрязнений. В зависимости от сферы применения производители выпускают однослойные и многослойные модификации, каждая из которых обладает уникальными характеристиками. В основе производства стрейч-пленки лежит экструзионная технология, где ключевым оборудованием выступает экструдер для стрейч-пленки, обеспечивающий плавление и формирование полимерного полотна.

Сырье и подготовка материалов

Основным сырьем для производства стрейч-пленки служат полимерные гранулы, чаще всего линейный полиэтилен низкой плотности (LLDPE). Именно этот материал обеспечивает высокую эластичность и способность к растяжению без разрыва. В зависимости от требуемых свойств в состав могут добавляться модификаторы: сополимеры этилена с винилацетатом (EVA) для повышения адгезии, антиблокирующие агенты для предотвращения слипания слоев и УФ-стабилизаторы для защиты от солнечного излучения.

Перед загрузкой в экструдер сырье тщательно подготавливают: гранулы сушат, смешивают в нужных пропорциях и подают в бункер-дозатор. Важно соблюдать точность рецептуры, так как даже незначительные отклонения могут повлиять на качество готовой пленки.

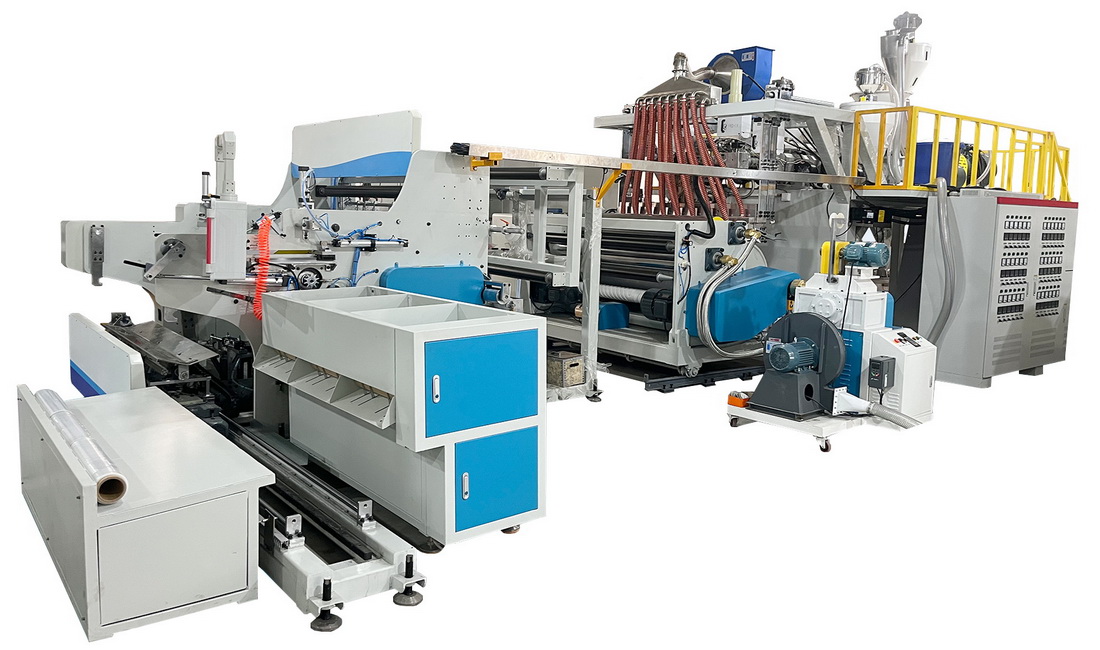

Экструзия: сердце производства

Экструдер для стрейч-пленки - это центральный элемент технологической линии. Он состоит из нескольких ключевых узлов: шнекового механизма, нагревательных элементов и фильерной головки. Процесс начинается с подачи гранул в зону плавления, где под воздействием высокой температуры (180-250 °C) и давления материал переходит в вязкотекучее состояние.

Шнек, вращаясь, транспортирует расплав к фильере - формирующему инструменту, который придает массе нужную геометрию. В зависимости от типа пленки (рукавная или плоскощелевая) применяются разные конструкции фильер. Для однослойной пленки достаточно одной экструзионной головки, тогда как двухслойные модификации требуют коэкструзии - одновременной подачи двух расплавов через общую фильеру.

Формование и охлаждение

После выхода из экструдера расплавленная масса попадает на этап формования. В случае производства рукавной пленки используется метод раздува: воздух под давлением подается внутрь полимерного рукава, растягивая его в поперечном направлении. Одновременно пленка вытягивается в продольном направлении с помощью системы валов, что обеспечивает равномерную толщину и высокие механические свойства.

Для плоской стрейч-пленки применяется технология литья через плоскощелевую головку с последующим охлаждением на барабанах. Независимо от метода, следующий критически важный этап - охлаждение. Резкое снижение температуры фиксирует молекулярную структуру материала, предотвращая деформацию. Обычно для этого используют воздушные или водяные охладители.

Нанесение добавок и дополнительная обработка

Чтобы придать пленке специальные свойства, на поверхность могут наноситься дополнительные покрытия. Например, для увеличения адгезии (липкости) применяют коронную обработку - воздействие электрическим разрядом, изменяющее поверхностную энергию материала. В двухслойных пленках один слой часто делают более липким, а второй - более прочным, что позволяет сочетать надежную фиксацию груза с устойчивостью к проколам.

Резка и намотка

Готовое полотно поступает на отрезные станки, где его разрезают на рулоны нужной ширины. Современные линии оснащены автоматическими системами контроля, которые отслеживают толщину пленки и моментально корректируют параметры экструзии при отклонениях. На последнем этапе пленка наматывается на втулки, формируя бобины стандартных размеров. Важно обеспечить равномерное натяжение, чтобы избежать деформации материала при хранении и транспортировке.

Особенности производства двухслойной стрейч-пленки

Двухслойная стрейч-пленка отличается более сложной структурой, но и превосходит однослойную по ряду параметров. Ее производство требует коэкструзионной линии, где два отдельных экструдера подают разные составы в общую фильеру. Например, внутренний слой может содержать больше адгезионных добавок для лучшего сцепления с грузом, а наружный - включать упрочняющие компоненты.

Такой подход позволяет комбинировать свойства материалов, создавая продукт с улучшенной прозрачностью, прочностью на разрыв и устойчивостью к внешним воздействиям. Двухслойные пленки часто применяются для упаковки тяжелых и габаритных грузов, где особенно важна надежность.

Контроль качества и тестирование

Каждая партия стрейч-пленки проходит строгий контроль. Основные проверяемые параметры включают:

- толщину (допустимые отклонения не более ±5%);

- прочность на растяжение;

- степень липкости;

- прозрачность;

- устойчивость к проколам.

Испытания проводятся как в лабораторных условиях, так и непосредственно на производственной линии с помощью датчиков и оптических систем.

Экологические аспекты и инновации

В последние годы все большее внимание уделяется экологичности упаковочных материалов. Производители стрейч-пленки активно внедряют биоразлагаемые добавки и переработанные полимеры, снижая нагрузку на окружающую среду. Кроме того, совершенствуются технологии производства: современные экструдеры для стрейч-пленки оснащаются энергосберегающими системами, что сокращает расход электроэнергии без потери качества продукции.

Производство стрейч-пленки - высокотехнологичный процесс, требующий точного соблюдения параметров на каждом этапе. От качества сырья и работы экструдера до финальной намотки зависит конечный продукт, который должен соответствовать строгим требованиям рынка. Однослойные пленки остаются экономичным решением для легких грузов, тогда как двухслойные предлагают enhanced performance для сложных задач. С развитием технологий и ужесточением экологических норм отрасль продолжает эволюционировать, предлагая новые, более совершенные материалы для упаковки.